仪表接头接法图

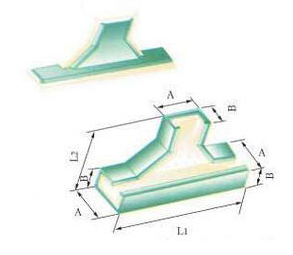

一、管接头结构

标准的管接头由螺帽、卡环(有的只有一个卡环)、接头、以及管子组成。

安装标准管接头的形状如图所示

管接头的密封原理:紧固螺母,使卡环压迫管道变形,形成密封。

二:快速接头安装拆卸步骤

安装步骤

1.用生料带包裹螺纹快速接头处的适量厚度;

2.用适当的力拧紧快速接头;

3.将要插入的管道顶部用切刀垂直切平;

4.将切好的管道顶部插入快速接头,用力插入到底;

5.验证管道连接是否牢固,用适当的力拔管,管道拔不出来。

拆卸步骤

1.首先检查接头管的介质是否隔断;

2.一只手用食指和拇指按住夹头,另一只手拔出管子。

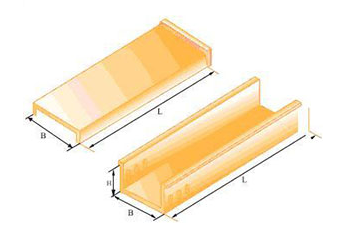

三、安装新管接头

步骤1:将管道插入接头,确认低端螺母

步骤二:用手将螺帽旋紧,并在一位置上做好记号(见6点处)

第三步:用扳手顺时针旋转螺帽1-1/4圈,9点看到标记

四、新管接头安装注意事项

对于1英寸(25mm)以下管径,用手拧紧,然后用扳手旋转1 ?圆圈即可。1/16、1/8和3/16英寸(2、3、4mm)管径,只需用扳手旋转3/4圈即可。 ?、1 ?、28、30、32英寸和38英寸mm由于现场使用较少,管径接头的安装需要专业工具。

从图中可以看出管道的变化

五、重新安装管接头

对于已拧紧的管接头,请在拆卸前标记帽子和接头之间的位置。重新安装时,先用手拧紧帽子,然后用扳手将帽子放在原来的位置。对于多次重复拆卸的管接头,可在帽子到达原位置后旋转10°~ 20°(六角螺帽一侧不超过1/3,即不超过B) 。

厂家提供专用工具,可用于检查管接头是否紧固,不同的管径有不同的标准

这个工具可以区分管接头是否紧固,请注意:它只适用于1英寸(25英寸)mm)以下金属管接头

选择管道时注意事项:注意管道壁厚在规定范围内(见下表),因为管壁太厚,卡环不起作用,管壁太薄,会导致管道变形开裂

六、密封管接头

密封管接头有两种方法

1.生料带密封:

注意以下几点:

2.密封密封胶

注意以下几点:

七、管接头材料

不锈钢:SS

黄铜:B

碳钢:S

铝:A

尼龙:NL

全氟烷氧基: PFA

TFE: T

注意事项:

不锈钢管不能使用铜接头,因为金属管的硬度比管接头的材料软;

如果管道与管道接头为同质材料,则需要退火(不锈钢、铜、钛、碳钢、合金等一般金属材料已退火)

很软的管子(如Tygon 聚乙稀)或非塑料PVC管,安装时要加衬垫,并注意密封。

八、管接头类型

名称标注例:

1/4管:1/4英寸OD的管

管道1/4表示连接1/4英寸OD管的接头

8mm管:表示8mm OD的管

管8mm:表示连接8mm OD管的接头

主要有:1/4、3/8、1/2

公制主要包括:6、8、10、12mm几种尺寸

阳:表示阳接头(公接头)

阴:表示阴接头(母接头)

阳锥或阴锥是指RT螺纹接头,即ISO 7/1标准,阳平或阴平主要指RS、RP或RG螺纹接头,即ISO 228/1标准

NPT接头不作特殊标注,ST大亚湾核电站接头用量很少,也没有专门标注

电线接头接法图

1:单股铜芯线的直线连接

①首先,将两个导线的芯线头形成X形交叉。

②绞合2~3圈后拉直两线头。

③将每条线头紧贴在另一条芯线上,绕6圈,用钢丝钳将剩余的芯线切掉,并将芯线末端钳平。

二:单股铜芯导线的T字形连接

①将支路芯线的线头与干线芯线交叉,在支路芯线的根部留出5个mm,然后顺时针缠绕6~8圈,用钢丝钳切断剩余芯线,将芯线末端钳平。

②小截面的芯线不能打结。

三:双股线对接

将两个双芯线头切割成图表中的形式。连接时,按小截面直线连接两条待连接线头中颜色相同的芯线。用相同的方法连接另一种颜色的芯线。

四:7股铜芯线直线连接方法

①先将剥离绝缘层的芯线头分散拉直,然后将靠近绝缘层1/3线段的芯线拧紧,然后将剩余的2/3芯线头按图分散成伞状,将每根芯线拉直。

②两伞骨状线端隔根对叉,必须相对插到底。

③捏平叉入后两侧的所有芯线,应将每股芯线与每股芯线之间的间隔均匀,用钢丝钳夹紧叉口,消除间隙。

④首先,将相邻的两股芯线折叠在距离叉口中线约3个单股芯线的直径宽度上,形成90°。

⑤然后顺时针将两股芯线拧紧2圈,然后折回90° 并平躺在折叠前的轴线位置。

⑥然后将靠近平躺的两条芯线折成90° ,并按步骤⑤ 方法加工。

⑦按步骤将剩余的三根芯线放在一起⑤ 当方法缠绕到第二圈时,将前四根芯线分别切断根部,钳平;然后将三根芯线缠绕3圈,然后切断剩余端,钳平切口,无毛刺

⑧另一侧按步骤④~⑦加工方法。

5:7股铜芯线T形连接方法

①将分支芯线分散拉直,然后拧紧靠近绝缘层1/8的芯线,将剩余7/8的芯线分成两组,一组4根,另一组3根,排列齐全。用旋凿撬开干线的芯线,分成两组,然后将支线中的四根芯线的一组插入干线芯线中间,将三根芯线的一组放在干线芯线前面。

②按顺时针方向将3根线芯的一组紧紧缠绕在干线右侧~4圈,钳平线端;在干线左侧逆时针缠绕4根芯线~5圈。

③钳平线端。

六、对接不等径铜线

把细导线线头在粗导线线头上紧密缠绕5~6圈,弯曲粗线头端部,将其压在缠绕层上,然后将细线头缠绕3圈~四圈,剪掉余端,钳平切口。

七:单股线与多股线T字分支连接

①离多股线左端绝缘层3~5mm在芯线上,用螺丝刀将多股芯线分成两组(如7股线芯线3、4分)。

②将单股芯线插入多股芯线的两组芯线中间,但单股芯线不能插入到底,绝缘层切口离多股芯线约3mm距离。然后用钢丝钳将多股芯线线的插缝钳。

③顺时针方向将单股芯线缠绕在多股芯线上,使圆圈紧密排列,绕10圈;然后切断余端,将切口毛刺钳平。

八、软线与单股硬线的连接

先将软线拧成单股导线,再将7缠绕在单股硬线上~8圈,最后将单股硬线向后弯曲,防止绑脱落。

九:铝芯线用压接管压接

①接线前,选择合适的压接管,清除线头表面和压接管上的氧化层和污垢,涂上中性凡士林.

②将两个线头相对插入并穿出压接管,使两个线端伸出压接管25~30mm。

③用压接钳压接。

④如果压接钢芯铝绞线,XX两根芯线之间应垫一层铝垫片。压接钳压接管上的压坑数通常为4个室内线头和6个室外线头。

十:铝芯线用沟夹螺栓压接

连接前,用钢丝刷去除导线头和沟槽内壁的氧化层和污垢,涂上凡士林锌膏粉(或中性凡士林),然后将导线卡入线槽,拧紧螺栓,夹紧线头,完成连接。为防止螺栓松动,应在压力螺栓上设置弹簧垫圈

一、安装取源部件

(一)、温度取源部件

1、温度源部件的安装位置应选择在介质温度变化敏感、具有代表性的地方,不应选择在阀门等阻力部件附近、介质流量死角和振动较大的地方。

2.热电偶取源部件的安装位置应远离强磁场。

3.垂直安装工艺管道时,取源部件轴应垂直与工艺管道轴相交。

4.安装工艺管边角时,应逆介质流动,取源部件轴应与工艺管轴重合。

5.与工艺管道倾斜安装时,应逆介质流动,取源部件轴应与工艺管道轴相交。

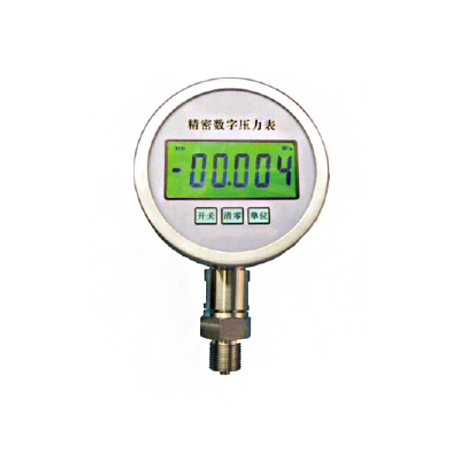

(2)压力取源部件

1.压力取源部件的安装位置应选择在介质流速稳定的地方。

2压力取源部件和温度取源部件在同一管段上时,应安装在温度取源部件的上游侧。

3.测量灰尘、固体颗粒或沉淀物等混浊介质的压力时,应倾斜并向上安装源部件。水平工艺管道应顺流束安装在锐角。

4.当测量温度高于60时℃在液体、蒸汽和可凝气体的压力下,取源部件应有环形或U形冷凝弯。

5.测量气体压力时,取压口在工艺管道上部。

6.测量液压时,取压口在工艺管道下半部和工艺管道水平中心线0~45度夹角范围内。

7.测量蒸汽压力时,取压口在工艺管道上下半部与工艺管道水平中心线0~45度夹角范围内。

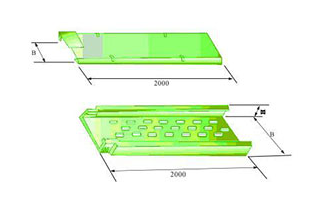

(3)流量取源部件

1.节流部件规定的最小直管段应清洁,无凹坑。

2度计安装在节流件上游侧,温度计与节流件之间的直管距离应符合下列规定。

A.当温度计套管直径小于或等于0时.工艺管道内径03倍时,不小于5(或3) 双工艺管道内径。

B.当温度计套管的直径为0时.03到0.工艺管道内径在13倍之间时,不小于20(或10)倍。

温度计安装在节流部件下游侧,温度计与节流部件之间的直管距离不得小于工艺管道内径的5倍。

*在测量蒸汽流量时,工艺管道的上半部分和工艺管道水平的中心线为0~45度夹角范围内。

在测量气体流量时,垂直于工艺管道的上部和水平中心。

4.孔板采用法兰取压时,应符合以下规定:

a.上下两侧取压孔的轴与孔板上下两侧的距离应等于25.4±0.8毫米。

b.取压孔直径应在6~12mm之间,上下游侧取压孔直径应相等。

c.取压孔的轴线应垂直于工艺管道的轴线。

5、用均压环取压时,取压孔应在同一截面上均匀设置,且上、下游侧取压孔的数量必须相等。

6.设置冷却器测量蒸汽量,两个冷凝器的安装标高必须一致。

(4)物位取源部件

1.物位取源部件的安装位置应选择在物位变化敏感且不受物料冲击的地方。

2.安装补偿平衡容器时,应采取措施防止工艺设备热膨胀损坏。

3.安装浮球液位报警器所用法兰与工艺设备之间连接管的长度确保浮球能够在全范围内自由移动。

(5)分析取源部件

1.分析源部件的安装位置,应选择压力稳定、真实成分敏感、有代表性的分析介质。

当被分析的气体含有固体或液体杂质时,取源部件的轴与水平线之间的仰角应大于15度。

二、安装仪表板(箱、操作台)

1.仪表盘(箱、操作台)安装在振动影响处时,应采取减振措施。

2.盘间与盘各部件应连接紧密牢固,安装的紧固件应有防锈层。

3、盘面平整,内外表面漆层完好。

4.仪表板型钢底座应安装在二次抹面前。

5.单独安装仪表板(操作台)应符合下列规定:

a.垂直、平整、牢固。

b.垂直度允许偏差为每米1.5mm.

c.每米///mm。

6.仪表板(操作台)的安装应符合以下规定:

a.相邻两盘顶部的允许偏差为2mm。

b.相邻两盘接缝盘正面的平面度允许偏差为/mm。

c.相邻两盘之间的间隙不大于2mm。

d.当盘间连接超过两个时,顶部高度的最大允许偏差为5mm。

e.当盘间连接超过5处时,盘前平面度的最大允许偏差为5mm。

三、安装仪表设备

1温度仪表

①安装在多粉尘工艺管道上的温度测量元件应采取防止磨损的保护措施。

②热电偶或热电阻安装在易受测介质强烈冲击的地方,插入深度大于/m或水平安装时测温度大于700℃应采取抗弯措施。

③表面温度计的示温面应与被测表面紧密接触,固定牢固。

④压力式温度计的温包必须全部侵入被测介质中,毛细管的敷设应有保护措施,其弯曲半径不应小于50mm,当周围温度变化剧烈时,应采取隔热措施。

2压力仪表

①测量低压压力表或变松器的安装高度应与取压点的高度一致。

②现场安装的压力表不得固定在振动较大的工艺设备或管道上。

③在操作岗位附近安装高压压力表时,应距地面1.8米以上,或在仪表正面加保护罩。

3流量仪表

①差压计或差压变送器正负压室与测量管道的连接必须正确。

②转子流量计的安装应垂直,上游直管段的长度不得小于工艺管道内径的5倍。

③工艺管道靶的中心应在工艺管道的轴线上。

④涡轮流量计的前放大器与变送器之间的距离不得大于3米。

⑤电磁流量计的安装应符合下列规定:

a.流量计、被测介质和工艺管道应连接成等电位并接地。

b.安装在垂直工艺管道边缘时,测量介质的流向应自下而上。安装在水平和倾斜的工艺管道上时,两个测量电级不得在工艺管道的正上方和正下方。

c.当周围有强磁场时,应采取防干扰措施。

4物位仪表

①当使用差压计或差压变送器的液位时,仪表的安装高度不得高于下部取压口。

②负荷传感器的安装应符合下列规定:

a.传感器的安装应呈垂直状态,各个传感器的受力应均匀。

b.当有冲击性负载时应有缓冲措施。

③浮简液面计的安装应使浮简呈垂直状态。其安装高度宜使仪表全量程的1/2处为正常液位。

5分析仪表

①预处理装置应单独安装,宜靠近传送器。

②被分析样品的排放管应直接与排放总管连接,总管应引至室外安全场所,其集液处应有排液装置。

6调节阀、执行机械和电磁阀

①阀体上箭头的指向应与介质流动的方向一致。

②安装用螺纹连接的小口径调节阀时,必须装有可拆卸的活动连接件。

③执行机构应固定牢固,操作手轮应处在便于操作的位置。

④执行机构的机械传动应灵活,无松动和卡理显现。

⑤执行机构连接的长度应能调节,并应保证调节机构在全开到全关的范围内动作灵活、平稳。

⑥气动及液动执行机构的信号管应有足够的伸缩余度,不应妨碍执行执行机构的动作。